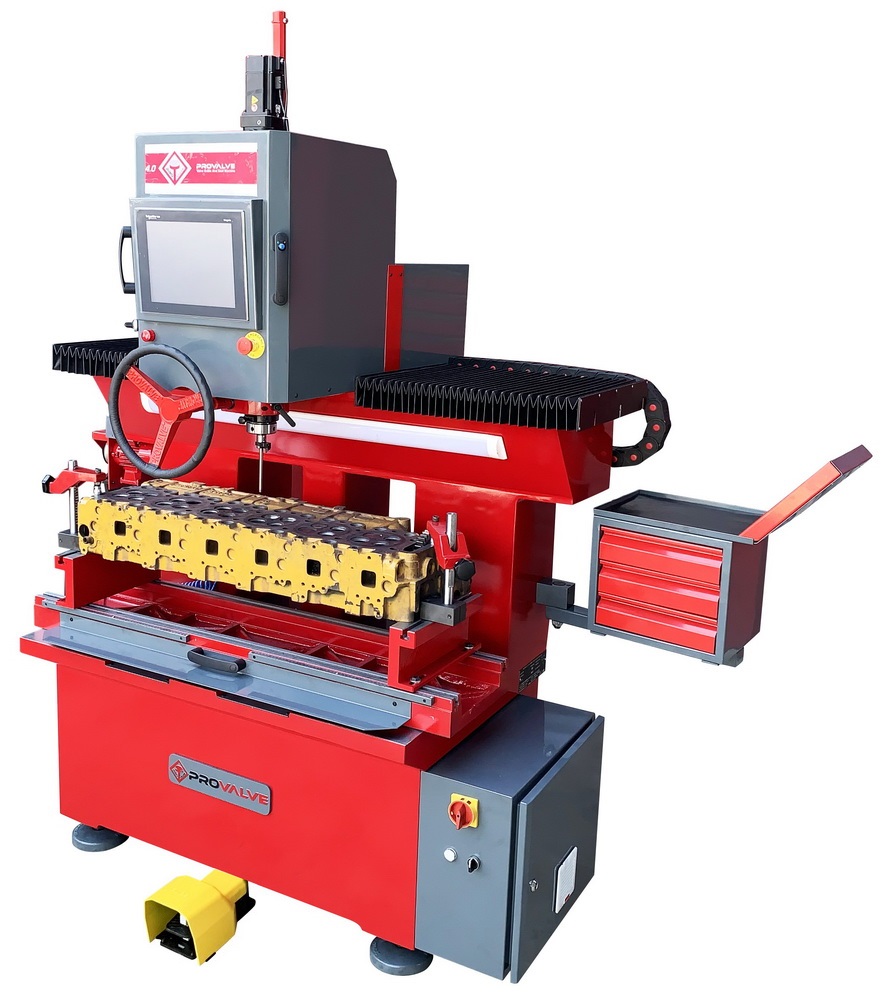

Wyróżniające cechy stołu Provalve-4.0:

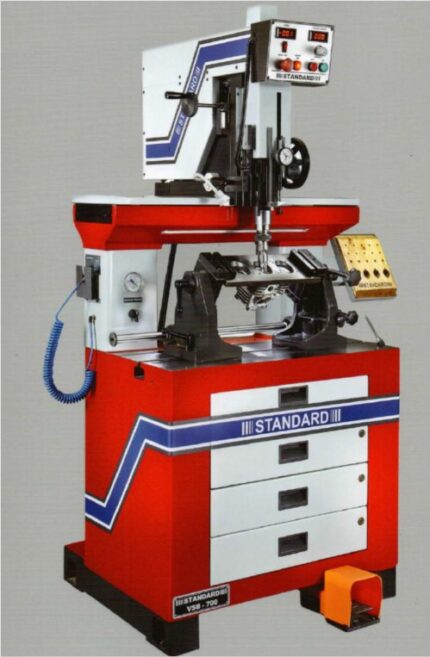

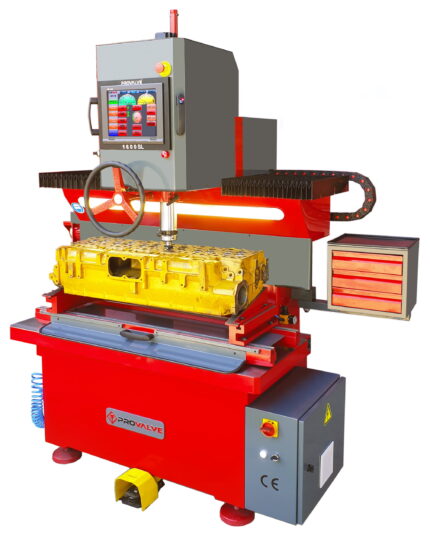

- Uniwersalna, niezawodna i bezpieczna maszyna o bardzo wysokiej precyzji i szybkości obróbki.

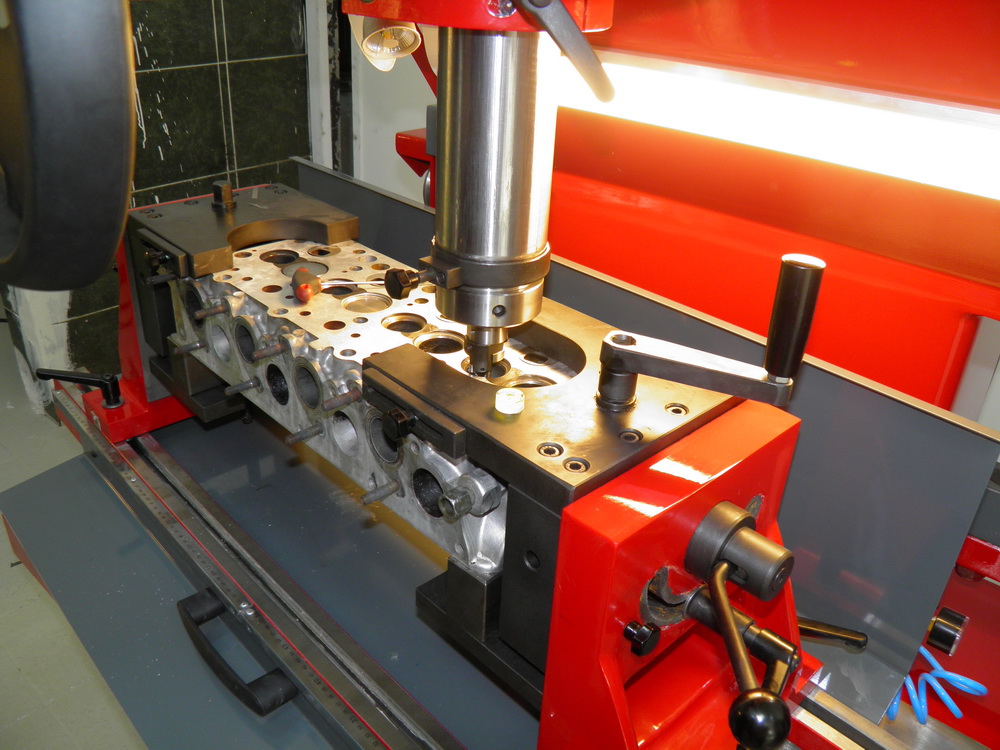

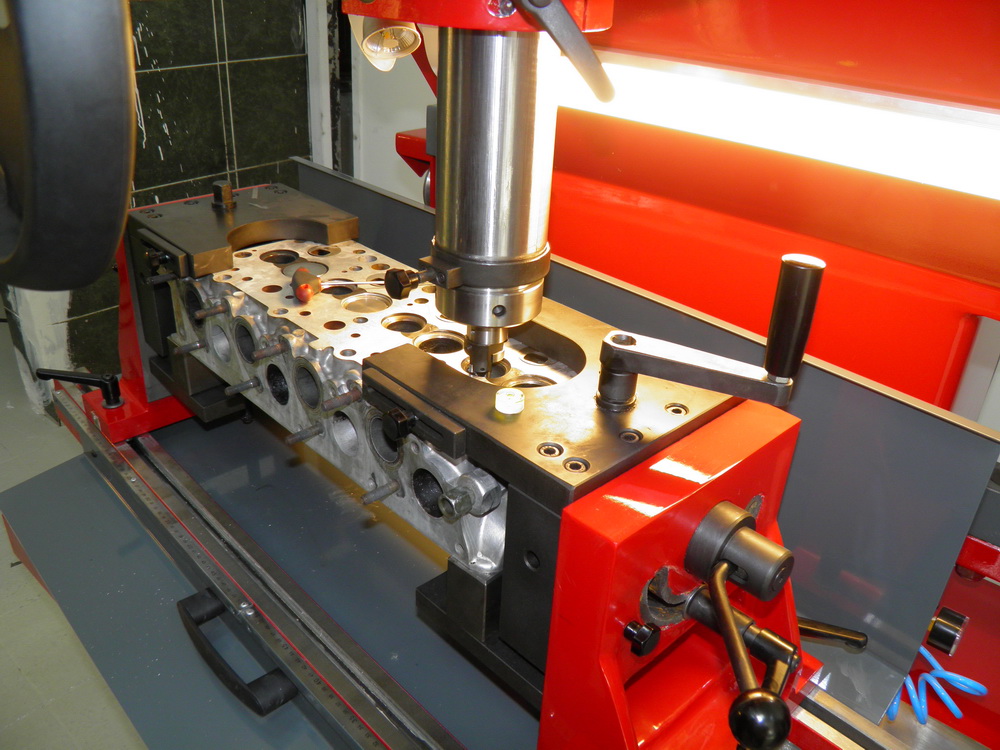

- Pozwala na mechaniczną obróbkę prowadnic zaworowych o średnicy od 3,5 mm oraz siedzisk o średnicy od 16 do 120 mm.

- Wyjątkowo sztywna, stabilna i precyzyjna konstrukcja, szkielet z żeliwa z monolityczną obudową (modele 1600SE i 1600SL) lub spawany szkielet ze stali, poddany starzeniu w celu eliminacji deformacji (model 1600S).

- Najwyższa precyzja dla wszystkich rodzajów siedzisk wszystkich typów głowic bloku cylindrowego, od motocykli po najcięższe silniki przemysłowe – głębokość powtórnej obróbki po pełnej rekonfiguracji głowicy cylindra na wcześniej przygotowane siedzisko – nie więcej niż 0,02 mm (sprawdzone w AB-Inżyniering).

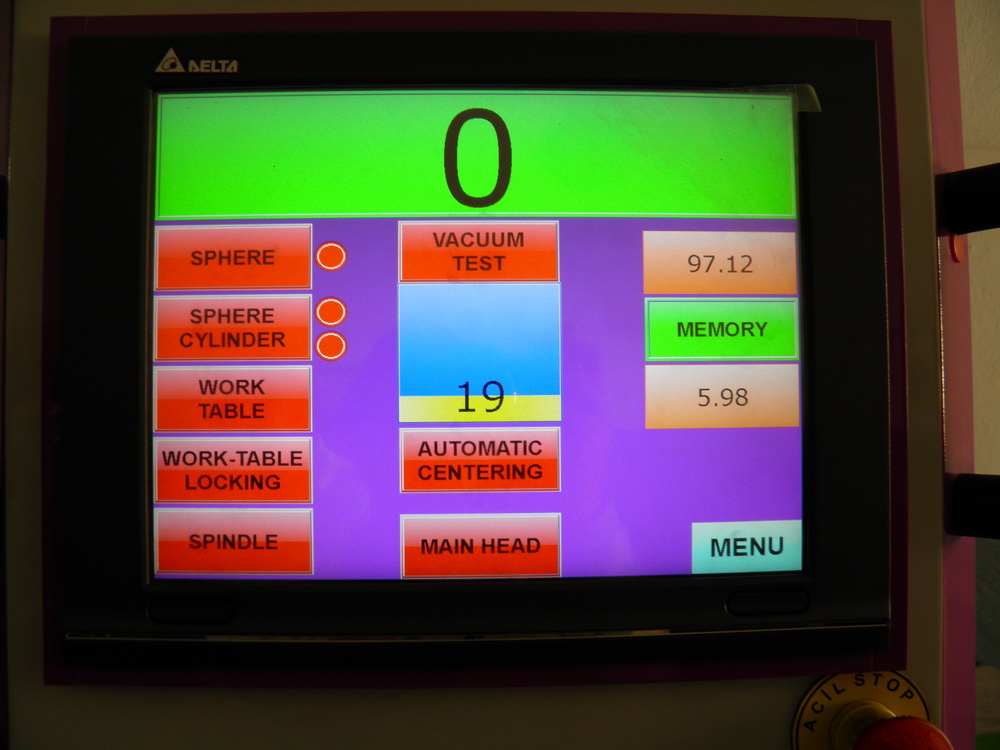

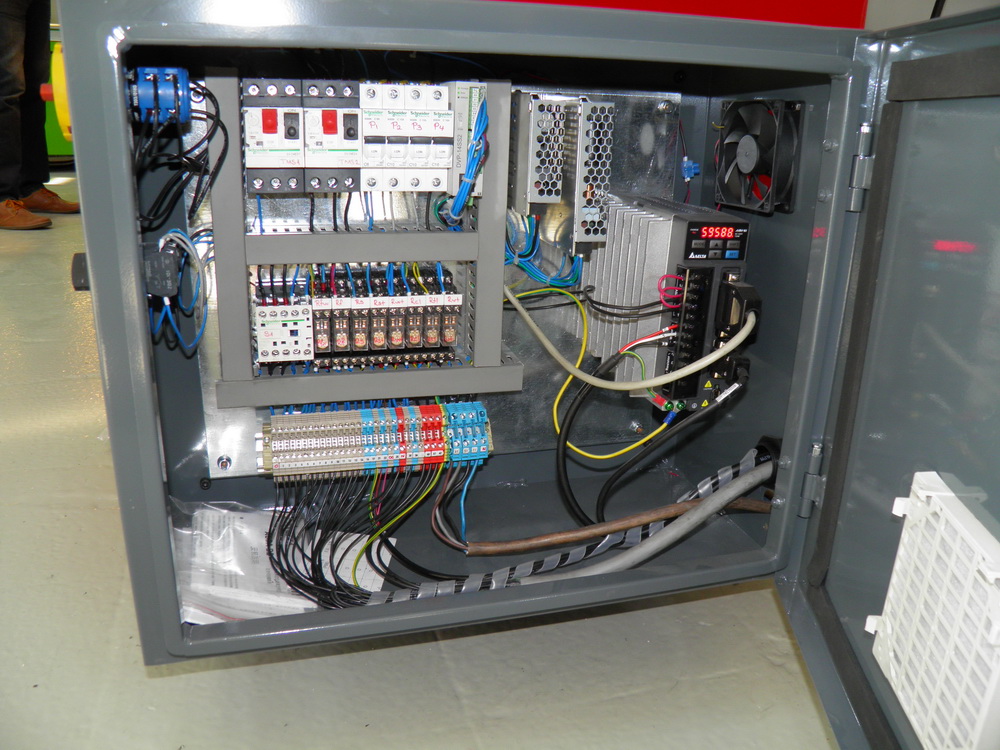

- Silnik serwowy wrzeciona z elektronicznym systemem sterowania, ze zmienną prędkością i cyfrowym wyświetlaczem – zapewnia wyjątkową płynność i moc (nie stosowany w maszynach konkurencyjnych).

- System szybkiego montażu i demontażu uchwytu narzędzia stożkowego zapewnia niezawodne mocowanie uchwytu i całkowicie eliminuje (w przeciwieństwie do konkurentów) jakiekolwiek jego uszkodzenia podczas demontażu.

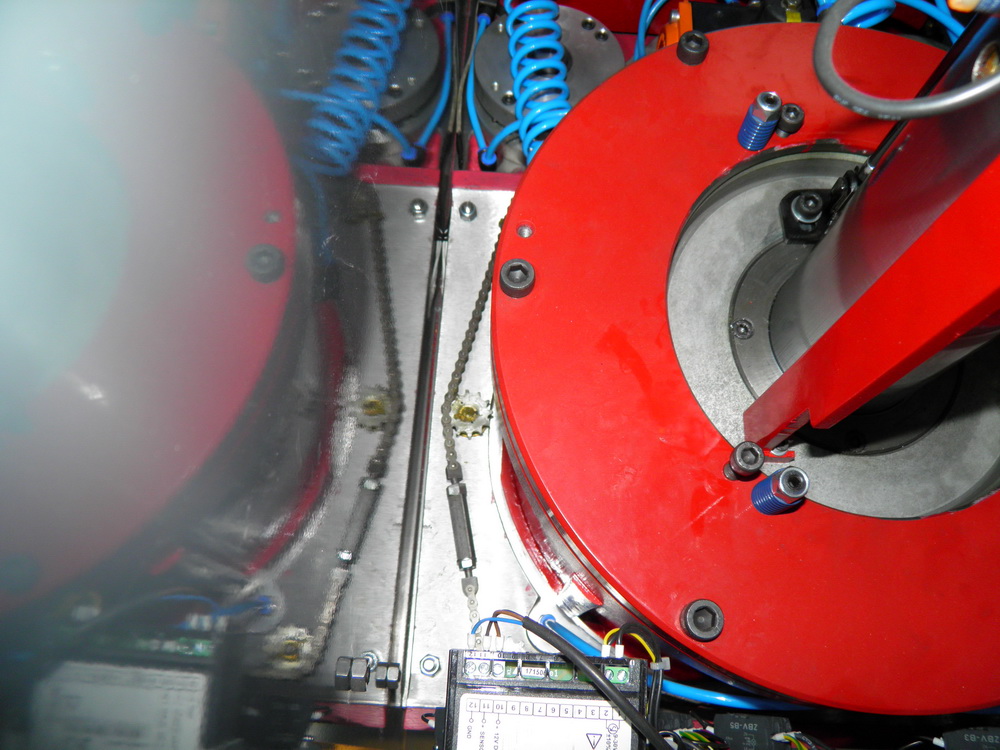

- Precyzyjny system centrowania oparty na poduszkach powietrznych kulistych i płaskich z ruchem wzdłużnym i poprzecznym.

- Cztery poduszki powietrzne: pierwsza – na górnej belce na wrzecionowej osi (2 osie, skok wzdłużny 850 mm), druga – na wrzecionie poduszka kulista z kątem nachylenia do 10°, trzecia – na wrzecionie płaska poduszka z ruchem wzdłużnym po 2 osiach na 10 mm, czwarta – na stole na dolnej części belki (2 osie, skok wzdłużny 760 mm).

- Podczas centrowania działa 3 poduszki – poduszka stołu z dwiema poduszkami wrzeciona, podczas gdy poduszka robocza jest używana tylko do wstępnego ustawienia i nie bierze udziału w procesie centrowania. Jest to istotna różnica w stosunku do maszyn typu SERDI, gdzie centrowanie zapewniają tylko dwie poduszki wrzeciona.

- System automatycznego centrowania narzędzia po naciśnięciu 1 przycisku wykonuje sekwencyjne włączanie i wyłączanie poduszek powietrznych w określonej kolejności na polecenie CNC, wykonuje automatyczny start, zatrzymanie wrzeciona i zapewnia kontrolę na ekranie (know-how producenta, brak w maszynach konkurencyjnych).

- Niezawodny opatentowany zacisk wrzecionowej poduszki roboczej maszyny dwoma podwójnymi poduszkami pneumatycznymi.

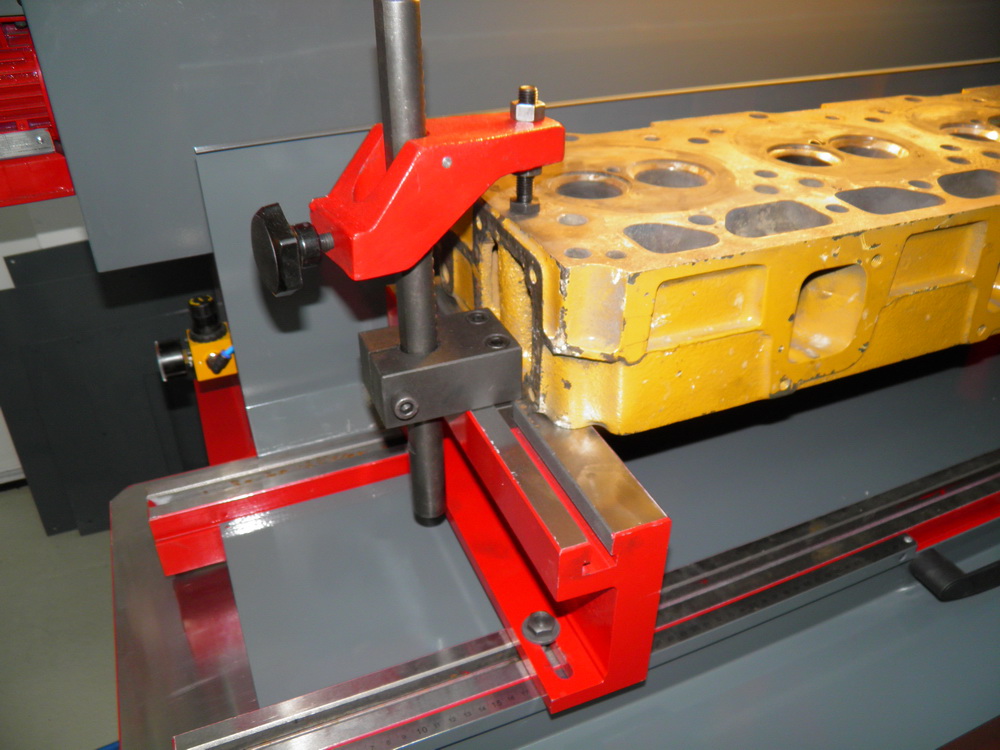

- Uniwersalne narzędziowe urządzenie zaciskowe z kątem nachylenia 130° dla wszystkich typów głowic bloku cylindrowego oraz urządzenie zaciskowe do płaskich głowic bloku.

- Prawdziwy stół maszyny na poduszce powietrznej ma ruch poprzeczny 200 mm i podłużny 760 mm, zacisk na dolnej belce stołu za pomocą poduszek próżniowych i równoległych zapewnia obróbkę głowicy cylindra bez konieczności jej ponownego montażu, um

ożliwiając maksymalną odległość między krańcowymi zaworami do 1610 mm.

- Płaska poduszka powietrzna stołu bierze udział w dokładnym centrowaniu, zwiększa precyzję obróbki i zmniejsza obciążenie wrzeciona (nie stosowane w maszynach konkurencyjnych).

- Ochronne skorupy fałdowe górnej belki (nie stosowane w maszynach konkurencyjnych) eliminują ścieranie przez cały okres użytkowania maszyny.

- Elektroniczny ogranicznik skoku wrzeciona z regulacją dla cyklicznie powtarzających się prac.

- Dotykowy ekran 12″ z obsługą dotykową, z biblioteką danych głowic cylindrowych i zapisem bazy danych wszystkich prac.

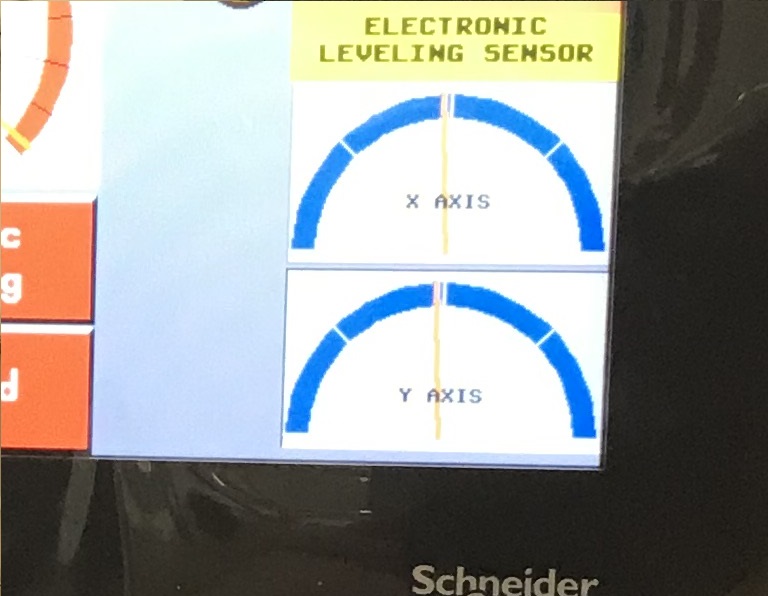

- Czujnik położenia wrzeciona z wyświetlaniem odchylenia od pionu w osiach X i Y na ekranie dotykowym (brak w maszynach konkurencyjnych) pozwala dokładnie wyważyć wrzeciono (kontrola położenia) podczas konfiguracji maszyny oraz kontrolować położenie otworu tulei prowadzącej w pionie zarówno przed jak i po automatycznym centrowaniu.

- Wbudowany drukarka (brak w maszynach konkurencyjnych) umożliwia natychmiastowy wydruk wyników testu próżniowego po obróbce siedzisk i dołączenie wydruku do zlecenia dla obiektywnej kontroli jakości pracy.

- Mozliwość aktualizacji danych i programu sterującego zarówno przez Internet, jak i przez port USB.

- Zintegrowane oświetlenie z neonowym światłem na belce maszyny i lampą LED do lokalnego oświetlenia obszaru roboczego wrzeciona.

- Oddzielna pompa próżniowa (nie stosowana w maszynach konkurencyjnych) eliminuje wpływ podawania powietrza na pracę zacisków próżniowych i testera próżniowego – oznacza to 2 oddzielne pompy próżniowe do zacisków i testera próżniowego dla większej precyzji. W przeciwieństwie do testera próżniowego, który działa na zasadzie wydmuchiwania powietrza pod ciśnieniem, tester próżniowy maszyny pozwala na podwójną kontrolę jakości obróbki siedziska – maksymalne obniżenie ciśnienia i czas jego spadku przy wyłączonej pompie próżniowej.

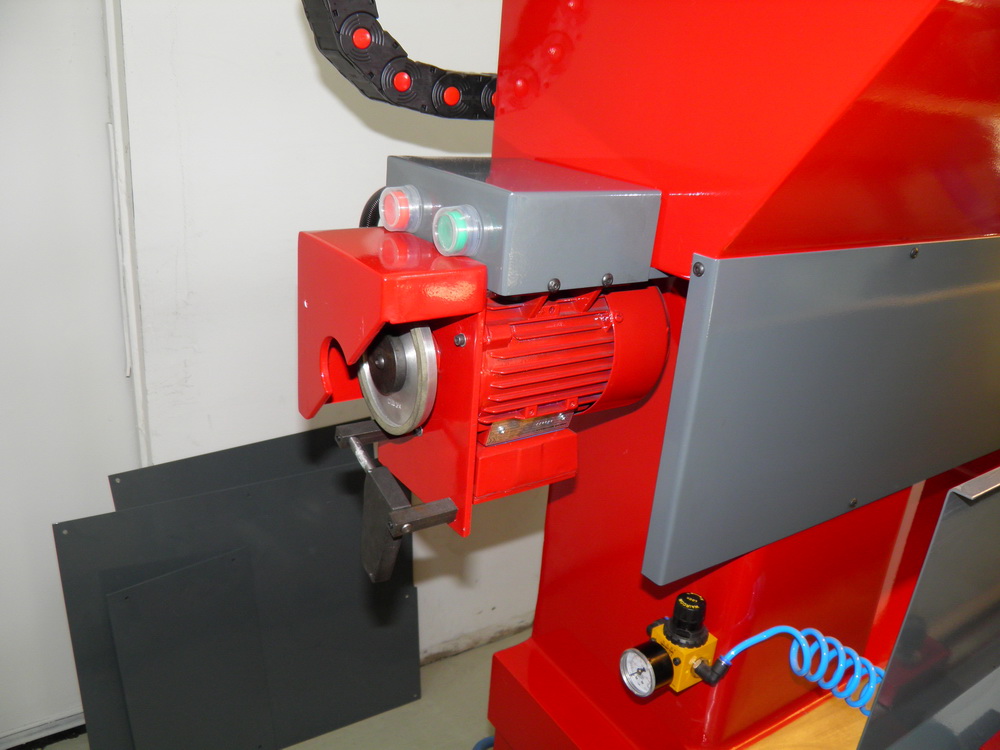

- Tester próżniowy, filtr powietrza z smarownicą, szlifierka do węglikowych noży i skrzynka narzędziowa są zintegrowane w konstrukcję maszyny.

- Wysokiej jakości malowanie w wybranych przez klienta kolorach (standardowe kolory – czerwony RAL 3000 i szary RAL 7011).