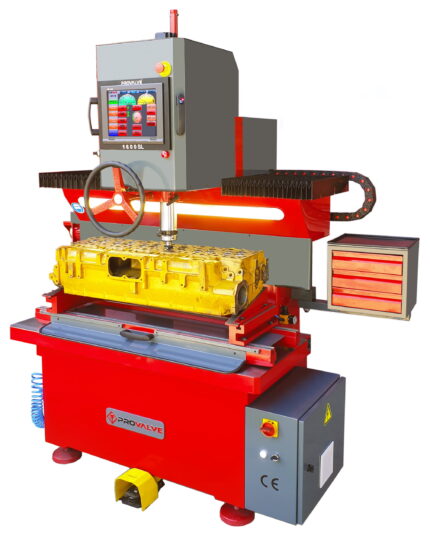

Provalve-1000 – precyzyjna maszyna przeznaczona do obróbki głowic bloku głównie średnich i małych rozmiarów oraz z dowolnymi kątowymi pochyleniami zaworu, ale może być również używana do ciężkich głowic cylindrów. Jest to modyfikacja maszyny Provalve-800 poprzez zwiększenie ruchu wzdłużnego wrzeciona roboczego w celu jak najpełniejszego obejścia najbardziej popularnego zakresu głowic cylindrów. Ponadto, dla osiągnięcia najwyższej precyzji, zwłaszcza na cienkich pilocie, konstrukcja maszyny wyposażona jest w wbudowany czujnik położenia wrzeciona z wyświetlaniem odczytów na ekranie dotykowym.

Obecnie jest to nie tylko jedna z najmocniejszych uniwersalnych maszyn spośród wszystkich maszyn tego typu, która wykonuje precyzyjną obróbkę mechaniczną siedziska zaworu od najmniejszego do największego średnicy i jedna z najbardziej precyzyjnych i szybkich maszyn tego typu, ale jednocześnie jedna z najbardziej dostępnych cenowo.

Innymi słowy, maszyna jest całkowicie nieosiągalna dla konkurentów zarówno pod względem maksymalnego stosunku „jakość/cena”, jak i po prostu dostępności ceny, gdzie nie mogą jej konkurować nawet wiele chińskich maszyn.

Osiągnięto to poprzez zastosowanie najnowoczesniejszych technologii projektowania i produkcji, dzięki którym maszyna uzyskała najbardziej zaawansowane rozwiązania technologiczne pozwalające na najbardziej efektywne obrabianie siedzisk i prowadnic tulei zaworowych wszystkich typów głowic cylindrów.

GŁÓWNA ZALETĄ maszyny jest jej sterowanie. Na maszynie zamontowano system całkowicie automatycznego wycentrowania z obsługą dotykową, który nie tylko zwiększa precyzję obróbki siedzisk i znacznie skraca czas obróbki. Wystarczy skierować pilota do tulei prowadzącej i nacisnąć tylko 1 przycisk na ekranie – resztę (wycentrowanie i uruchomienie obrotu wrzeciona) maszyna zrobi sama i po prostu da Ci możliwość obróbki siedziska, obracając kierownicę.

Takiego prostego sterowania nie można spotkać w żadnej z podobnych, znacznie droższych maszyn – zarówno z ręcznym sterowaniem, jak i CNC! A to nie wymaga poważnego szkolenia i wysokiej kwalifikacji operatora!

W maszynie tego typu stosowany jest wielokątny noż, który obrabia od razu wszystkie fazki siedziska zaworu z wymaganą szerokością i precyzją kątową (może być używany dowolny profil noża), zainstalowany system testowania próżniowego pozwala natychmiast po zakończeniu obróbki sprawdzić jakość wykonania prac.

Podstawowe rozwiązania techniczne zastosowane w konstrukcji maszyny są chronione patentami, w tym patentem Turcji nr 2019-GE-228828 z dnia 23-05-2019 „System sterowania maszyną do obróbki siedzisk i prowadnic zaworu” i patentem Turcji nr 2019-GE-228876 z dnia 23-05-2019 „System obróbki siedzisk zaworów i prowadnic zaworu”. Te patenty ustalają priorytet producenta – firmy Serdarlar Makine, w zastosowanej systemie zacisku za pomocą łańcucha rolkowego oraz systemie automatycznego wycentrowania.

Od roku 2020 maszyna typu Provalve-1000 jest produkowana w Turcji w fabryce firmy Serdarlar Makine tylko w jednej modyfikacji:

- Provalve-1000S – z stalową spawaną ramą, sterowaniem dotykowym i 10-calowym ekranem, z wydłużonym do 1000 mm odległością między skrajnymi siedzeniami głowic cylindra.

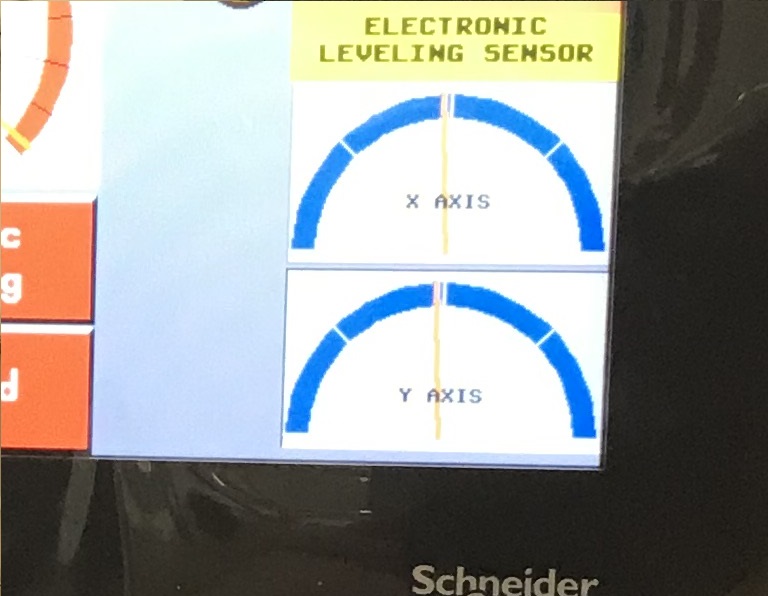

- Uwaga: Maszyna tego modelu jest wyposażona w czujnik pochylenia wrzeciona z wyświetlaniem jego położenia na ekranie w dwóch płaszczyznach (patrz wideo). Pozwala to sprawdzić i dostosować w ciągu 1 sekundy 3 parametry: 1) wyważenie wrzeciona, 2) położenie osi prowadnicy tulei, 3) jakość automatycznego centrowania. Oznacza to, że operator na maszynie Provalve ciągle obserwuje proces – w przeciwieństwie do operatorów innych maszyn, którzy pracują w ciemności!

Wyróżniające cechy maszyny Provalve-1000:

- Uniwersalna, niezawodna i bezpieczna maszyna o bardzo wysokiej precyzji i prędkości obróbki.

- Sztywna, stabilna i precyzyjna konstrukcja, spawana rama ze specjalnej starzonej stali.

- Najwyższa precyzja dla wszystkich rodzajów siedzisk wszystkich rodzajów głowic bloku cylindrów, od motocykli do najcięższych silników przemysłowych – głębokość powtórnej obróbki po pełnym ponownym zainstalowaniu głowicy cylindra na wstępnie opracowanym siedzeniu – nie więcej niż 0,02 mm (sprawdzone w AB-Inżyniering).

- Pozwala na mechaniczną obróbkę prowadnic zaworów od 3,5 mm i siedzisk o średnicy od 16 do 120 mm.

- Precyzyjny system centrowania oparty na poduszkach powietrznych kulowych i płaskich z podłużnym i poprzecznym ruchem (jedyny w tej klasie maszyn z 4 poduszkami powietrznymi).

- Podczas centrowania pracują 3 poduszki – poduszka stołu z dwoma poduszkami wrzeciona, podczas gdy poduszka roboczej babki jest używana tylko do wstępnej regulacji i nie bierze udziału w procesie centrowania. Jest to zasadnicza różnica między maszyną a analogami typu SERDI, które centrują się tylko na dwóch poduszkach wrzeciona.

- Cztery poduszki powietrzne: pierwsza – na górnej ramie, na wrzecionowej babce (2 osie, skok podłużny 350 mm), druga – na wrzecionie (poduszka kulowa z kątem do 10°), trzecia – na wrzecionie (płaska poduszka z przesunięciem w dwóch osiach o 10 mm), czwarta – na stole, na zacisku dolnej części ramy (2 osie, skok podłużny 630 mm, co zapewnia maksymalny odstęp między skrajnymi zaworami w głowicy cylindrów do 1000 mm przy obróbce bez przemieszczania głowicy cylindrów).

- System automatycznego centrowania narzędzia po naciśnięciu 1 przycisku z CNC, automatyczne uruchamianie, zatrzymywanie i kontrola na ekranie (brak w maszynach konkurencyjnych).

- Niezawodny opatentowany uchwyt wrzeciona roboczej babki maszyny dwoma podwójnymi podnośnikami pneumatycznymi.

- Silnik wrzeciona z elektronicznym układem sterowania, z zmienną prędkością i cyfrowym wyświetlaczem – zapewnia wyjątkową płynność i moc (nie stosowany w maszynach konkurentów).

- System szybkiego montażu i demontażu uchwytu narzędziowego stożkowego zapewnia niezawodne mocowanie uchwytu w wrzecionie i całkowicie eliminuje (w przeciwieństwie do konkurentów) jakiekolwiek uszkodzenia.

- Uniwersalne urządzenie chwytające ze skosem 130° dla wszystkich typów głowic bloku cylindrów oraz urządzenie chwytające dla płaskich głowic bloku.

- Pełnowartościowy stół maszyny na poduszce powietrznej z ruchem podłużnym 630 mm i poprzecznym 200 mm (jedyna maszyna w tej klasie z takim stołem), mocowanie na dolnej części ramy za pomocą podnośników próżniowych i równoległych zapewnia przetwarzanie głowicy cylindrów bez konieczności przestawiania z maksymalnym odstępem między krańcowymi zaworami do 1000 mm.

- Płaska poduszka powietrzna stołu uczestniczy w dokładnym wyśrodkowaniu, zwiększając precyzję obróbki i zmniejszając obciążenie na wrzecionie (nie stosowane w maszynach konkurentów).

- Ochraniacze z fałdowanej skóry górnej ramy (brak u konkurentów) eliminują ścieranie na cały okres użytkowania maszyny.

- Elektroniczny ogranicznik ruchu wrzeciona z regulacją dla okresowo powtarzających się prac.

- Ekran dotykowy 10″ z obsługą dotykową, z biblioteką danych głowic cylindrów i zapisem bazy danych wszystkich prac.

- Wbudowany czujnik pochylenia wrzeciona z wyświetlaniem wyników na ekranie dotykowym (nie stosowany w maszynach konkurencyjnych) umożliwia precyzyjne wyważanie wrzeciona podczas ustawiania oraz dokładne regulowanie położenia głowicy cylindra i zapewnienie pionowego położenia wrzeciona w celu osiągnięcia maksymalnej precyzji obróbki.

- Mozliwość aktualizacji danych i programu sterowania poprzez port USB.

- Zintegrowane oświetlenie z neonowym światłem na podstawie maszyny oraz lampa LED do lokalnego oświetlenia strefy roboczej wrzeciona.

- Oddzielna pompa próżniowa (nie stosowana w maszynach konkurencyjnych) eliminuje wpływ dopływu powietrza na działanie zacisków próżniowych i testera próżniowego. W przeciwieństwie do testerów próżniowych, działających na zasadzie wyrzutu powietrza pod ciśnieniem, tester próżniowy maszyny umożliwia podwójną kontrolę jakości obróbki siodła – na podstawie maksymalnego rozrzedzenia i czasu jego spadku przy wyłączonej pompie próżniowej.

- Tester próżniowy, filtr powietrzny z olejowaczem, szlifierka do narzędzi z metalowym wkładem i skrzynka narzędziowa są zintegrowane w konstrukcji maszyny.

- Wysokiej jakości malowanie w wybranych przez klienta kolorach (standardowe kolory – czerwony RAL 3000 i szary RAL 7011).

KONSTRUKCJA MASZYNY PROVALVE-1000S

Noga, wykonana z wysokiej jakości stali i poddana procesowi starzenia, zapewnia wysoką sztywność, stabilność i precyzję obrabiarki (górna część nóg wykonana jest z odlewu żeliwnego). Pompy próżniowe, zamontowane w dolnej części nóg, zapewniają próżniowe mocowanie stołu i tester szczelności. Filtr powietrza standardowo wyposażony jest w smarownik, który dostarcza bardzo małą dawkę oleju do układu pneumatycznego maszyny.

Stół na poduszce powietrznej ma możliwość zarówno poprzecznego, jak i podłużnego przemieszczania się, a także próżniowe mocowanie. Standardowe urządzenie zaciskowe, obrotowe o 130° w obie strony, przeznaczone jest do montażu dowolnych głowic cylindrów. Spindel chromowany, zamontowany w regulowanych żeliwnych łożyskach wrzeciona roboczego wrzeciona, praktycznie nie ulega zużyciu.

Ochraniacze na górną nóżkę znacząco zwiększają wygodę użytkowania obrabiarki i zapewniają jej wyjątkową trwałość nawet w pylistych pomieszczeniach.

Pilot sterowania z ekranem dotykowym 10″ przekształca maszynę w obrabiarkę CNC z funkcjami automatycznego wyśrodkowania wrzeciona i zatrzymania po obróbce. Posiada również funkcję przechowywania bazy danych (z możliwością aktualizacji) rozmiarów siedzisk i narzędzi do ich obróbki dla wielu modeli silników.

Czujnik pochylenia wrzeciona pozwala na ciągłe monitorowanie pozycji wrzeciona oraz jego odchylenia od pionu na wszystkich etapach pracy — od ustawienia maszyny i wyważania wrzeciona, aż po regulację pozycji głowicy cylindra w uchwycie, aby zapewnić ścisłe pionowe ustawienie osi tulei prowadniczej.

Opatentowany system łańcuchowy zacisku wrzeciona, silnik serwo do napędu wrzeciona, system precyzyjnego pionowego wyważania wrzeciona, płaskie i sferyczne poduszki powietrzne wrzeciona — wszystkie te urządzenia zamontowane w głowicy roboczej mają na celu zapewnienie wysokiej precyzji przy minimalnym czasie obróbki mechanicznej.

Szafa elektryczna maszyny wyposażona jest w elementy produkcji wyłącznie europejskich firm.

Zaciski do płaskich głowic bloku są dostarczane jako standardowe wyposażenie maszyny, w zestawie z parami równoległych o różnej wysokości.

System montażu i demontażu trzymaka narzędzi stożkowego nie tylko został zaprojektowany dla szybkiej pracy, ale również wyklucza jakiekolwiek uszkodzenie trzymaka.

Stolik narzędziowy posiada 3 szuflady, umożliwiające przechowywanie wszystkich niezbędnych narzędzi bezpośrednio pod ręką operatora.

Urządzenie do ostrzenia narzędzi wchodzi w skład standardowego wyposażenia maszyny.